CEMENTO

El cemento mexicano es un producto reconocido por cumplir con los estándares internacionales de producción y calidad

ATRIBUTOS DEL CEMENTO

El cemento que se ocupa en construcción es un polvo fino, obtenido de la calcinación a una temperatura que puede llegar a alcanzar los 1,450 grados centígrados de una mezcla compuesta por piedra caliza, arcilla y mineral de hierro.

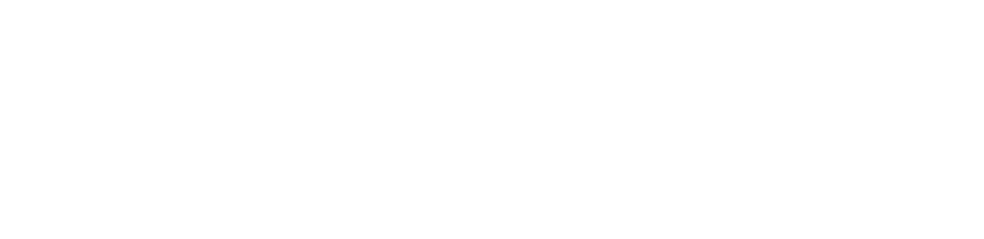

El producto del proceso de calcinación se denomina clínker, que, al ser triturado con yeso, adiciones y aditivos químicos, resulta en cemento apto para la construcción.

1

El cemento es uno de los materiales prioritarios en la construcción por su resistencia, flexibilidad y versatilidad.

2

El cemento puede producir estructuras con una larga vida útil, que resisten cambios extremos climáticos y ataques químicos.

3

Por su compatibilidad con materiales de construcción convencionales, se pueden lograr diferentes texturas o contrastes.

PROCESOS DE PRODUCCIÓN

Primera Etapa

La primer etapa del proceso de producción de cemento inicia con la selección de las materias primas. Estas incluyen caliza, marga, arcilla, pizarra, etc.

A partir de estas materias se obtienen los siguientes compuestos minerales: carbonato cálcico (CaCO3), óxido de silicio (SiO2), óxido de aluminio (Al2O3) y óxido de fierro (Fe2SO3).

- Extracción

- Trituración

- Prehomogenización

- Molienda y Homogenización

Extracción

La extracción de los minerales que componen el cemento se realiza a cielo abierto en minas cercanas a las plantas de producción. En las minas se utilizan métodos de explosivos para las rocas más duras, o extracciones mecánicas más simples con bulldozers para extraer el material más suave. Todo el material es transportado a la planta por camiones o bandas transportadoras.

Trituración

En la planta se inicia el proceso de transformación con la trituración de las materias primas.

Para ello se utilizan diferentes mecanismos que tienen como objetivo la reducción de tamaño de las materias primas. Posteriormente el material se deposita en almacenes de triturado.

Prehomogenización

La prehomogenización es la mezcla proporcional de los diferentes tipos de arcilla, caliza y del resto de los componentes requeridos en el proceso. El objetivo de este proceso es el de distribuir de manera uniforme el tamaño y la composición química de los componentes de la mezcla.

Molienda y Homogenización de harina cruda

Las materias primas pasan a un proceso adicional de reducción de tamaño. Este proceso se realiza por molinos verticales u horizontales en cuyo interior el material es pulverizado de forma mecánica. A partir de este proceso se obtiene una mezcla en forma de polvo denominada mezcla cruda o harina cruda que posteriormente es homogenizada en silos equipados para lograr una mezcla de las mismas características.

Segunda Etapa

Cocción del crudo en hornos rotatorios hasta alcanzar una temperatura del material cercana a los 1400°C, para ser enfriado bruscamente y obtener un producto intermedio denominado clínker.

- Cocción

- Clinker

- Enfriamento

Cocción

La harina cruda resultante de la etapa de molienda es precalentada hasta alcanzar temperaturas superiores a los 850°C. En el horno, la harina es alimentada por un extremo y por el otro se alimenta el combustible para la cocción.

Clinker

El clinker se forma únicamente cuando la caliza y arcilla se calcinan a una temperatura entre 1350 y 1450 °C. El horno que se utiliza en esta fase es un cilindro de acero forrado en su interior con ladrillo refractario, donde los materiales y se vuelven líquido, reaccionan y forman compuestos químicos con propiedades cementantes. A este producto se le llama Clinker y es el principal componente del cemento. Este aporta las propiedades de resistencia física, químicas y de coloración del cemento.

Enfriamento brusco del clinker

Después de salir del horno rotatorio el clinker se trata con enfriadores de aire que reducen la temperatura hasta los 100°C. Este proceso influye en la composición y características del cemento.

Tercera Etapa

- Molienda

- Envasado

Molienda del clinker

La molienda final se realiza en los molinos tubulares de bolas en los cuales se mezclan el clínker, yeso y la adición de puzolana (toba). Aquí se logra alcanzar la reducción de tamaño de las partículas y el resultado es el producto final, el cemento gris.

Envasado del producto final

El cemento producido por los molinos de bolas es transportado por bandas transportadoras y elevadores hacia los silos de concreto. Posteriormente, se extrae de los silos para llevar el cemento a las máquinas envasadoras para su empacado en bolsas de papel, estas cuentan con las características adecuadas para mantener la calidad del cemento.

¿Cómo se hace el cemento?

INNOVACIÓN

Se han introducido en la industria políticas innovadoras que van desde la responsabilidad social, y mejoras en los productos finales, hasta procesos tan complejos como el uso de energías alternas. Estas políticas han sido ejemplo para otras industrias y han merecido reconocimientos nacionales e internacionales.

Existen diferentes tipos de cemento que pueden ser utilizados para construcciones determinadas, los hay desde el tradicional cemento de albañilería hasta el cemento que se usa para edificaciones que se encuentran bajo el agua.

Si quieres conocer más acerca de los tipos de cemento que se producen en México, visita el sitio del Instituto Mexicano del Cemento y el Concreto (IMCYC) la institución nacional mas reconocida en cuanto a evaluación de calidad y procesos de producción del cemento.

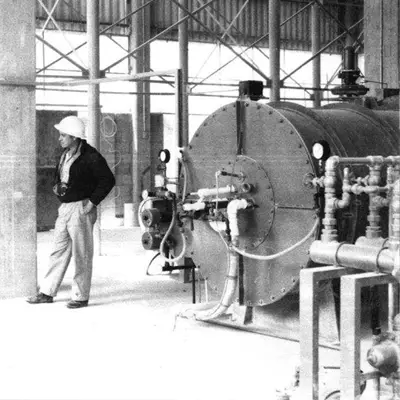

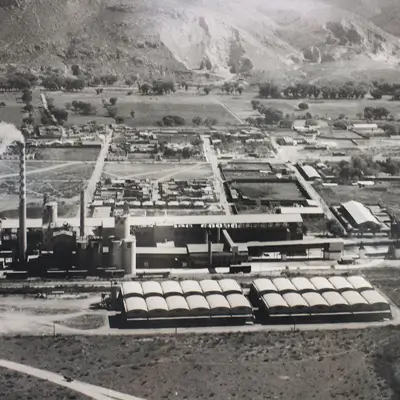

HISTORIA DEL CEMENTO EN MÉXICO

HISTORIA DEL CEMENTOEN MÉXICO

En 1900, el cemento se empleaba en nuestro país como materia prima en la fabricación de mosaicos y solo con mortero, para tapar los techos de bóveda catalana, de madera y tejamanil.

Este material no se producía entonces en México, por lo que tenía que ser importado de Europa; en aquella época se hicieron los primeros intentos por producir cemento utilizando hornos verticales. El primero de ellos en Santiago Tlatelolco y otro en Dublán, Hidalgo. Sin embargo, ambos intentos no dieron resultados.

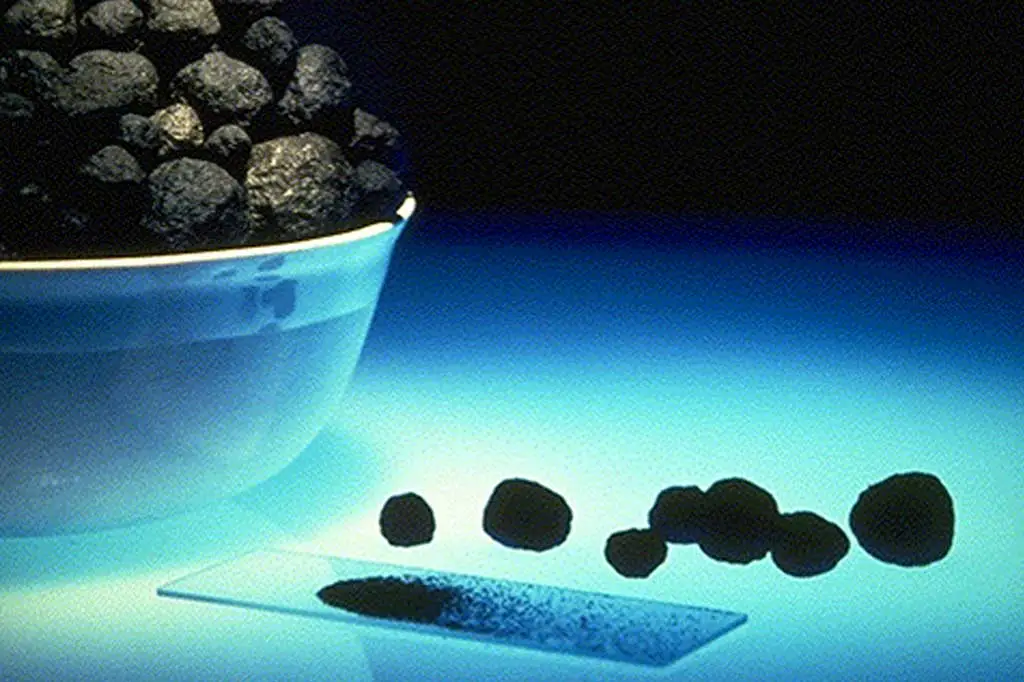

Poco tiempo después, se establecieron en nuestro país las tres primeras fábricas de cemento: la de Hidalgo en Nuevo León (CEMEX), Cruz Azul en Jasso y Tolteca, ambas en el Estado de Hidalgo.

En aquella época, se construyeron en México las primeras grandes obras de concreto. En la capital del país, se hicieron trabajos de aprovisionamiento de agua como el acueducto de Xochimilco, los tanques de Dolores y el edificio de bombas de la colonia Condesa.

En 1911, se consumían al año 75,000 toneladas de cemento en el país; tal demanda se vino abajo durante la Revolución. Después de 1920, restablecida la paz, las tres empresas existentes habían reanudado operaciones y normalizado actividades; se crearon entonces las compañías Cementos Landa y Cementos Monterrey.

En 1928, se fundó la compañía mexicana de cemento Portland Apasco, la primera planta de esta empresa inició sus actividades en 1936 con un horno que tenía capacidad para producir 100 toneladas diarias.

Para 1946 había en México seis empresas dedicadas a la fabricación de cemento, tres en el Estado de Hidalgo, una en Monterrey, una en Puebla y la de Apaxco, Estado de México.

En el año de 1951, con un equipo capaz de manufacturar más de 2 millones de toneladas, la industria nacional solo logró producir 1.5 millones de toneladas. Esta gran diferencia se debió en parte a contingencias de índole técnica y a la escasez de energía eléctrica, combustible y materias primas.

En México tenemos una industria cementera de la que nos podemos sentir orgullosos, una industria que a lo largo de más de 60 años, ofrece una gran cantidad de cementos de excelente calidad, una industria que siempre ha colaborado abiertamente con el gobierno, con sus clientes, sus proveedores y la sociedad en general.

CERTIFICACIONES Y RECONOCIMIENTOS

Reconocimientos y certificaciones de la industria cementera mexicana

El cemento producido en México por las empresas cementeras, es un producto reconocido mundialmente que cumple con los estándares internacionales de producción y calidad.

Conoce algunos de los reconocimientos que han recibido nuestras empresas afiliadas por su labor en la conservación del medio ambiente, la sustentabilidad económica y social.

-

Certificado de Industria Limpia

Es una evaluación sistemática, documentada y objetiva de la efectividad de las acciones realizadas para cumplir con la legislación ambiental y lograr un desempeño superior al exigido por la misma. Debe ser independiente y capaz de identificar problemas presentes y futuros.

-

Excelencia Ambiental

Reconoce a las empresas que demuestren la mejora continua de su desempeño ambiental, un compromiso ejemplar con la preservación del ambiente y una manifiesta responsabilidad social con el entorno.

Además, busca fomentar el liderazgo ambiental y promover la adopción de estándares de desempeño establecidos a nivel internacional así como la implementación de prácticas ambientales sustentables y de vanguardia.

-

Empresa Socialmente Responsable

Es un distintivo (no certificable) que otorga el Centro Mexicano para la Filantropía (Cemefi) a empresas y organizaciones mexicanas: Ética y gobernabilidad empresarial, calidad de vida en la empresa, vinculación y compromiso con la comunidad y su desarrollo y el cuidado y preservación del ambiente.

-

Premio Ética y Valores en la Industria

Reconoce públicamente el esfuerzo de Cámaras, Asociaciones y Empresas, que están aplicando de forma exitosa los principios de responsabilidad social corporativa en la operación de sus organizaciones.